Wasserbad-Vorwärmer | Otto-Klein GmbH

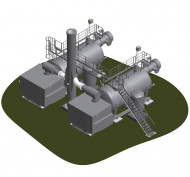

Wasserbad-Vorwärmer

OK-Erdgas-Heater

Die OK-Erdgas-Heater sind vollautomatisch arbeitende, direkt beheizte Wasserbad-Vorwärmer, speziell gedacht zur Vorwärmung von Erdgas. Als Heizenergie dient Erdgas, das direkt aus dem Hochdruckteil entnommen werden kann.

Beim Einsatz von Injektor-Brennern ist für den Betrieb der Heater keinerlei Fremdenergie erforderlich. Lediglich beim Zünden der Zündbrenner wird elektrische Energie benötigt, falls nicht piezoelektrisch gezündet wird.

Beim Einsatz von Gasgebläse-Brennern ist elektrische Energie in ausreichendem Maß erforderlich.

OK-Erdgas-Heater haben die Aufgabe, das Erdgas vor der Druckreduzierung zu erwärmen, damit bei der Druckentspannung im Gasdruckregler die Gastemperatur, bedingt durch den Joule-Thompson-Effekt, nicht unter den Gefrierpunkt sinkt.

OK-Erdgas-Heater sind zum Aufstellen im Freien konzeptioniert und somit witterungsunabhängig.

Funktionsweise

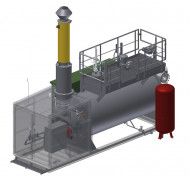

In einem liegenden Behälter sind jeweils von der einen Seite ein Zweizug-Brennraum und von der anderen Seite ein Hochdruck-Rohrbündel oder ein Hochdruck-Rohrschlangen-System eingebaut. In dem Zweizug-Brennraum erfolgt die Verbrennung des Brenngases – die dabei freiwerdende Wärmeenergie wird an das Wasserbad übertragen und an das über dem Flammrohr-Abgas-Rohrbündel liegende Hochdruck-Rohrbündel oder auch Hochdruck-Rohrschlangen-System weitergeleitet.

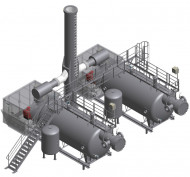

Ausführungen / Bauarten

OK-Erdgas-Heater sind mit Wasser gefüllte, liegend angeordnete Behälter mit integriertem Ausdehnungsvolumen. In diesem Behälter ist von der einen Seite ein Zweizug-Brennraum und von der anderen Seite ein Hochdruck-Rohrbündel oder ein Hochdruck-Rohrschlangen-System eingeschoben. Brennraum und gasführender Hochdruckteil sind so klar voneinander getrennt.

Der Zweizug-Brennraum, auch Flammrohr-Bündel genannt, besteht aus einem Flammrohr 3, einer Wendekammer, den rückführenden Abgasrohren 4 und der Abgas-Sammelkammer 5 mit dem Kaminstutzen. Flammrohr und Abgasrohre sind an beiden Enden in gemeinsame Rohrplatten eingeschweißt.

Im Flammrohr wird das Brenngas mittels Injektorbrenner oder Gasgebläsebrenner verbrannt. In den Abgasrohren wird das durch die Verbrennung entstandene Abgas durch Konvektion entsprechend abgekühlt, in der Sammelkammer gesammelt und dem Abgaskamin zugeleitet. Die dabei freiwerdende Wärmeenergie wird zu mehr als 92% an das Wasserbad übertragen (Feuerungstechnischer Wirkungsgrad).

Aus Transportgründen ist der Abgaskamin angeflanscht. An dieser Stelle kann, wenn die Immissionsschutzanforderungen dies erforderlich machen sollten, ein Abgas-Schalldämpfer zwischengeflanscht werden.

Sollten es die statischen Gesichtspunkte aufgrund von Erdbebenlasten, Windlasten etc. erfordern, so kann der Kamin auch in freistehender Ausführung errichtet werden.

Durch das Hochdruck-Rohrbündel bzw. durch das Hochdruck-Rohrschlangen-System strömt das unter hohem Druck stehende Erdgas und erwärmt sich dabei durch die vorhandene Konvektion.

Ob ein Hochdruck-Rohrbündel oder ein Hochdruck-Rohrschlangen-System gewählt wird richtet sich nach den Betriebsdaten.

Ein Hochdruck-Rohrbündel hat den Vorteil, dass es kompakt gebaut ist und dass in die Ein- und Austritts-Kammer unterschiedliche Anschluss-Stutzen oder eine Bypassklappe zur optimalen Temperaturregelung eingebaut werden können.

Ein Hochdruck-Rohrschlangen-System hat den Vorteil, dass es sich besonders gut für sehr hohe Betriebsdrücke eignet, da eine im Durchmesser groß gebaute Ein- Austrittskammer nicht erforderlich ist.

Der Wassermantel ist mit einer 60-100 mm dicken Isolierung versehen, um die Wärmeverluste so gering wie möglich zu halten.

Der Abgas-Kamin ist aus zwei Gründen ebenfalls isoliert ...

1. als Berührungsschutz und

2. zur Verhinderung von Kondensatbildung durch Abkühlung im Abgas-Kamin.

In den meisten Fällen wird das Brenngas direkt dem Haupt-Gasstrom entnommen. Hierfür ist am OK-Erdgas-Heater eine Gasdruck-Regelstrecke vorgesehen, die in die Heater-Steuerung integriert ist.

Feuerung

Die Befeuerung der OK-Erdgas-Heater erfolgt entweder mit selbstansaugenden Injektor-Brennern oder mit Gasgebläse-Brennern. Bei der Verwendung von Injektor-Brennern kann eine Betriebsweise ohne jede Fremdenergie erzielt werden – bei Gasgebläse-Brennern ist grundsätzlich elektrischer Strom erforderlich.

Durch moderne Berechnungs-Methoden können heute mit beiden Brenner-Systemen feuerungstechnische Wirkungsgrade >92% erzielt, und somit auch die Forderungen der BImSchG voll und ganz erfüllt werden.

Injektor-Brenner sind atmosphärisch arbeitende Venturi-Rohre, die mittels des vorhandenen Brenngasdruckes die erforderliche Verbrennungsluft primär zu 40% selbständig ansaugen und 60% sekundär durch den Unterdruck im Flammrohr. Hierbei ist es sehr wichtig, dass der Zweizug-Brennraum so dimensioniert ist, dass der durch den Abgas-Kamin entstehende Kaminzug im Flammrohr noch vorhanden ist.

Injektor-Brenner sind einfache, robuste und verschleißfreie Bauteile und gut für den Betrieb ohne Fremdenergie geeignet.

Gasgebläse-Brenner sind moderne Hochleistungsbrenner, die alle Anforderungen der BImSchG erfüllen und sich elegant regeln lassen. Alle Bauteile sind in einer Einheit zusammengefasst.

Der Brennermotor ist mit seiner Achsrichtung im rechten Winkel zur Luftströmungsrichtung angeordnet. Er treibt auf einer Achse das Gebläserad an. Alle Einrichtungen, die der Brennstoff- und Luftregelung dienen, sind übersichtlich und gut zugänglich angeordnet. Die Brenner sind links oder rechts ausschwenkbar. Dieser Vorteil vereinfacht Arbeiten an Flammkopf, Stauscheibe, Düse und Elektroden. Der Gasgebläse-Brenner kann gleitend-zweistufig oder modulierend betrieben werden.

Da der Gasgebläse-Brenner einen geringen Überdruck im Flammrohr verarbeiten kann, können die Heater mit diesen Brennern etwas kompakter gebaut werden.

Um bei jeder Witterungslage einen einwandfreien Betrieb der Feuerung zu gewährleisten, ist der Abgas-Kamin mit einer Strömungs-Sicherung versehen. Dadurch ist immer eine störungsfreie Ableitung der Abgase gesichert, selbst wenn der Wind auf den Kamin drücken sollte.

Steuerung

Der mit Gas befeuerte OK-Erdgas-Heater erhält normalerweise sein Brenngas aus dem Hauptgasstrom. Dieses Brenngas wird in einer im Wasserbad liegenden Rohrschlange vorgewärmt und der Gasdruck-Regelstrecke zugeleitet. In dieser Gasdruck-Regelstrecke wird der Gasdruck auf den für die Brenner erforderlichen Druck reduziert.

Je nach Betriebsdruck des Hauptgasstromes erfolgt die Reduzierung ein- oder zweistufig. In Abhängigkeit des verwendeten Brenner-Systems durchströmt anschließend das Brenngas mehrere Regel-, Steuer- und Sicherheitsarmaturen, bis es zu den Brennern gelangt.

Sicherheitseinrichtungen

In den Heater-Steuerungen sind grundsätzlich folgende Sicherheitseinrichtungen enthalten:

- Absicherung des Brenngas-Druckes

(SAV + SBV)

vor den Brennern mittels Sicherheits-Absperrventile, je nach Gaseingangsdruck ein- oder zweifache Absicherung des Brenngasdruckes vor den Brennern mittels Sicherheits-Abblaseventil - Überwachung des Wasserstandes (LS)

im Wasserbad mittels Schwimmerschalter (pneumatisch oder elektrisch) - Überwachung der Wasserbad-Temperatur (TS)

mittels Temperaturschalter (pneumatisch oder elektrisch) - Sicherheitsabschaltung (TS)

des OK-Erdgas-Heaters bei Übertemperatur im Wasserbad mittels Temperaturschalter

(pneumatisch oder elektrisch) - Überwachung der Zündbrenner (BS) bei Verwendung von selbstansaugenden Injektor-Brennern mittels thermoelektrischer Überwachung

- Flammenüberwachung

bei Verwendung von Gasgebläse-Brennern mittels Flammenfühler nach Ionisationsprinzip und zusätzlich:

Unterschreiten des Mindes-Gasdruckes

Ausfall der Verbrennungsluft

Ausfall der Steuerenergie

Ansprechen der Begrenzer

Anzeige der verschiedenen Gasdrücke innerhalb der Brenngasstrecke mittels Manometer - Anzeige der Wasserstandes (LI) im Wasserbad mittels Wasserstands-Anzeiger.

Dimensionierung

Die Dimensionierung der OK-Erdgas-Heater erfolgt mit selbst entwickelten Computer-Programmen, die auf Berechnungs-Methoden des VDI-Wärmeatlas beruhen. Mittels dieses Programms werden die folgenden gasseitigen Stoffdaten für den vorgegebenen Betriebsfall ermittelt:

- Joule-Thomson-Koeffizient µ * [ K / bar ]

- spez. Wärmekapazität cp * [ kJ / kg K ]

- dyn. Viskosität h* [ kg / m s ]

- Wärmeleitfähigkeit l* [ W / m K ]

- Normdichte rn * [ kg / m³n ]

- erforderliche Temperaturdifferenz Dt [ K ]

- erforderliche Wärmeleistung Q [ kW ]

- erforderliche Wassermenge mw [ m³ / h ]

- alle geometrischen Daten des OK-Heaters

- alle Stutzen-Nennweiten

- Druckverluste gas-und wasserseitig [ mbar ]

Diese Daten sind nur ein Auszug dessen, was alles berechnet wird.

Um die Dimensionierung durchführen zu können, werden folgende Daten zum OK‑Erdgas-Heater benötigt:

- Gasart (z.B. H-Gas, L-Gas oder die Gasanalyse)

- Gasdurchsatz Vn [ m³n / h ] oder [ kg / s ]

- Gasdruck vor dem Druckregler pemin + pemax [ bar ]

- Gasdruck hinter dem Druckregler pamin [ bar ]

- min. Gas-Eintrittstemperatur temin [°C ]

- Gas-Temperatur hinter dem Druckregler ta [ °C ] reines Wasser oder Wasser-/Glykol-Gemisch

Es ist sehr wichtig, die Gasart zu kennen, um die Stoffwerte rn, cp, h, l, µ korrekt ermitteln zu können. Gibt es hierzu keine Angaben, so wird H-Gas zugrunde gelegt, da z.B. bei gleichen Daten für H-Gas eine größere Wärmeleistung benötigt wird als für L-Gas. Wenn eine detaillierte Gasanalyse vorliegt, können an Hand dieser Analyse alle erforderlichen Werte mit einem speziellen Computer-Programm ermittelt werden.

Im Normalfall wird bei der Dimensionierung der OK-Erdgas-Heater von den Extrem-Werten ausgegangen. D.h., für die Ermittlung der gasseitigen Temperatur-Differenz wird pemax und pamin zugrunde gelegt. Hiermit wird die größte erforderliche gasseitige Temperatur-Differenz ermittelt. Da diese Temperatur-Differenz direkt in die Berechnung der Wärmeleistung eingeht, wird somit auch die größte erforderliche Wärmeleistung ermittelt.

In vielen Fällen ist diese max. Wärmeleistung aber nicht erforderlich, da aus betriebsbedingten Gründen z.B. nicht die max. Gasmenge bei max. Gas-Vordruck benötigt wird, weil beide Größen meistens im umgekehrten Verhältnis zueinander stehen. Begründung hiefür ist, wenn die max. Menge benötigt wird, stellt sich meistens ein geringerer Gas-Vordruck ein und umgekehrt. Da aber niemand genau sagen kann, welcher Gas-Vordruck bei welcher Gasmenge vorherrschen wird, ist von abgestimmten Werte-Paarungen auszugehen. Diese Abstimmung kann aber nur vom Betreiber der Gasdruck-Reduzierstation vorgegeben werden.

Liegt diese Abstimmung nicht vor, so werden die Extrem-Werte zugrunde gelegt.

Die Festigkeitsberechnung und Konstruktion des Hochdruck-Rohrbündels bzw. des Hochdruck-Rohrschlangen-Systems erfolgt nach der DruckbehV/AD-Regelwerk oder gemäß ASME‑Code.

Andere Berechnungscodes erfolgen auf Kundenwunsch.

Material

Folgende Standardwerkstoffe werden bei den OK‑Erdgas-Heatern verwendet:

| Werkstoff | gemäß DIN | ANSI |

| Mantel | St 35.8 I | SA-179 |

| Stutzenrohre | St 35.8 I | SA-179 |

| Gewölbte Böden | P265 GH | SA 515 Gr. 60 |

| Behälterflansche | P265 GH | SA 515 Gr. 60 |

| Stutzenflansche | S235JRG2 | SA-285 Gr. C |

Für die verwendeten Werkstoffe werden Werksabnahme-Zertifikate DIN EN 10204-3.1 bzw. 3.2 gemäß Auslegungscode geliefert.

Prüfung / Abnahme

Die Bau- und Wasserdruckprüfung des Hochdruck-Rohrbündels bzw. des Hochdruck-Rohrschlangen-System wird durch eine Technische Überwachungsorganisation (TÜO) durchgeführt. Für die Festigkeitsberechnung liegen das AD‑Regelwerk oder ASME‑Code und die DIN‑Normen zugrunde. Selbstverständlich können auf Anfrage auch andere Berechnungsvorschriften berücksichtigt werden.

Auf Wunsch kann gegen Mehrpreis eine Ultraschall- oder Durchstrahlungsprüfung bis zu einem Prüfumfang von 100%* erfolgen.

*)soweit technisch möglich

Zubehör

OK-Heater können mit folgendem Zubehör ausgestattet werden:

- Abgas-Schalldämpfer

- Ansaug-Schalldämpfer

- Bypassklappe in der Ein- Austrittskammer mit zugehöriger Temperaturregelung pneumatisch oder elektrisch (siehe hierzu Prospekt 3.005)

- Schutzschrank für die Heatersteuerung auch für extreme Witterungs-Verhältnisse

- verschiedene Geberelemente für die Fernübertragung

- Sonderausführungen des Gas-Hochdruckteils, z.B. für Erdgassonden

- sandsturmfeste Ausführung für den gesamten OK-Heater